Oberflächenbeschichtung-Epilamisierung

Übersicht

Die Epilamisierung ist eine Oberflächenmodifikation auf molekularer Ebene, die die Benetzungseigenschaften gezielt verändert. Im Gegensatz zu klassischen Beschichtungen ist die Epilamschicht nur wenige Nanometer dick – praktisch unsichtbar und maßhaltig. Die Technologie basiert auf der Selbstorganisation spezieller Moleküle, die sich mit einem Ende fest an die Substratoberfläche binden und mit dem anderen Ende die gewünschten Oberflächeneigenschaften erzeugen. Je nach Molekülstruktur entstehen hydrophobe, oleophobe oder selektiv benetzende Oberflächen. Die Einsatzmöglichkeiten sind vielfältig: In der Feinmechanik verhindert Epilamisierung das unkontrollierte Kriechen von Schmierstoffen. In der Elektronik schützt sie Kontakte vor Feuchtigkeit. In der Medizintechnik erleichtert sie die Reinigung. Die Applikation erfolgt aus der Lösung durch Tauchen, Sprühen oder selektives Auftragen. Die Schichtbildung ist selbstlimitierend – es entsteht immer eine monomolekulare Lage definierter Dicke. Nach der Beschichtung erfolgt eine thermische oder UV-Vernetzung für maximale Beständigkeit.

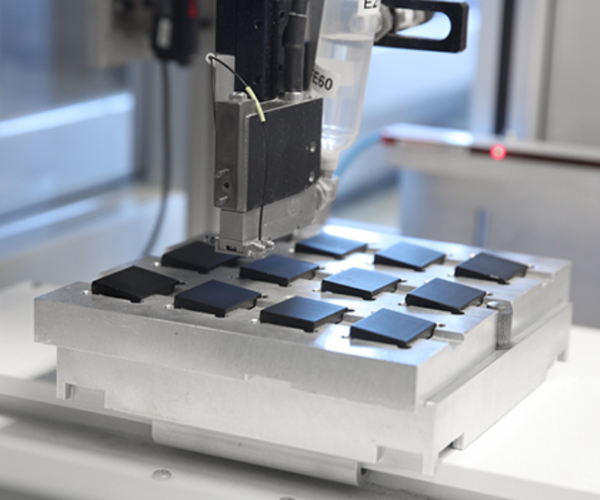

Unser Epilamisierungsprozess folgt einem präzise definierten Ablauf, der reproduzierbare Ergebnisse garantiert. Die Vorbehandlung ist entscheidend: Bauteile werden in mehreren Stufen gereinigt, um alle Verunreinigungen zu entfernen. Ultraschallreinigung in speziellen Lösemitteln beseitigt Öle und Fette. Plasmareinigung aktiviert die Oberfläche und verbessert die Haftung. Die Sauberkeit wird inline überwacht. Die eigentliche Epilamisierung erfolgt unter kontrollierten Bedingungen: Temperatur, Luftfeuchtigkeit und Lösemittelkonzentration werden konstant gehalten. Die Bauteile werden mit definierter Geschwindigkeit in die Epilamlösung getaucht oder die Lösung wird präzise aufgesprüht. Die Verweilzeit bestimmt die Schichtqualität. Nach dem Auftrag folgt die Vernetzung: Je nach Epilamtyp thermisch im Ofen oder durch UV-Bestrahlung. Die Prozessparameter sind für jedes Produkt in detaillierten Arbeitsanweisungen festgelegt. Qualitätskontrollen prüfen Benetzungswinkel, Schichtdicke und Funktionalität. Die Prozessdaten werden lückenlos dokumentiert. Für Serienproduktion sind unsere Anlagen teilautomatisiert, für Prototypen bieten wir flexible Handarbeitsplätze.

Ausführliche Informationen dazu finden Sie auch auf der Homepage

www.epilamisierung.com

Epilamisierung funktioniert auf nahezu allen technischen Oberflächen – die Herausforderung liegt in der werkstoffspezifischen Anpassung. Metalle wie Stahl, Edelstahl, Aluminium, Kupfer oder Titan benötigen unterschiedliche Vorbehandlungen und Epilamtypen. Bei Edelmetallen ist die Haftung oft kritisch und erfordert spezielle Haftvermittler. Kunststoffe stellen besondere Anforderungen. Elastomere benötigen flexible Epilame, die Dehnung mitmachen. Glas und Keramik haben ideale Voraussetzungen durch ihre OH-Gruppen an der Oberfläche. Beschichtete Oberflächen – etwa DLC, Hartverchromen oder Eloxal – erfordern angepasste Prozesse. Die Einsatzgebiete reichen von der Uhrentechnik über die Elektronik bis zur Medizintechnik. In der Automobilindustrie epilamisieren wir Einspritzsysteme und Sensoren. Die Luft- und Raumfahrt nutzt Epilame für Instrumente und Aktuatoren. Optische Industrie schützt Linsenränder vor Ölkontamination. Jede Anwendung hat spezifische Anforderungen, die wir durch maßgeschneiderte Lösungen erfüllen.

Oft sollen nur bestimmte Bereiche eines Bauteils epilamisiert werden – eine Herausforderung, die wir mit verschiedenen Techniken meistern. Mit Mikrodosierern oder Inkjet-Systemen wird die Epilamlösung nur auf die gewünschten Bereiche appliziert. Die Qualitätskontrolle erfolgt durch Benetzungstests mit gefärbten Testflüssigkeiten, die epilamisierte und nicht-epilamisierte Bereiche sichtbar machen.

Die Tauchepilamisierung ist unser Standardverfahren für die vollflächige Beschichtung komplexer Bauteile. Der Prozess beginnt mit der Wareneingangskontrolle: Sauberkeit und Oberflächenzustand werden geprüft. Die Reinigung erfolgt in unserer mehrstufigen Anlage mit Ultraschall, Spülen und Trocknung. Empfindliche Teile werden in speziellen Halterungen fixiert, die minimalen Kontakt gewährleisten. Das Eintauchen erfolgt vibrationsarm mit definierter Geschwindigkeit. Die Tauchzeit ist auf Sekunden genau festgelegt. Die Chargenrückverfolgbarkeit ist durchgängig gewährleistet. Jedes Teil erhält eine eindeutige Kennzeichnung. Stichproben durchlaufen unsere Qualitätskontrolle. Bei kritischen Anwendungen prüfen wir 100%. Die verpackten Teile werden mit detaillierten Prüfprotokollen ausgeliefert.

Wir epilamisieren Bauteile aller Art und Größe – von mikroskopisch kleinen Uhrenteilen bis zu großen Maschinenelementen. Typische Bauteile aus der Feinmechanik sind Zahnräder, Lager, Federn und Führungen. Hier verhindert Epilamisierung die Schmierstoffausbreitung und sichert die Langzeitfunktion. Elektronische Komponenten wie Steckverbinder, Schalter und Relais profitieren von verbessertem Korrosionsschutz und reduzierter Kontamination. In der Medizintechnik beschichten wir Instrumente, Implantate und Diagnostikgeräte. Die Epilamisierung erleichtert Reinigung und verhindert Proteinanlagerung. Optische Bauteile wie Linsenhalterungen, Blendenlamellen und Fokussiermechaniken bleiben frei von Ölkontamination. Automobilkomponenten – Einspritzdüsen, Sensoren, Mikromotoren – erhalten verbesserte Beständigkeit gegen Kraftstoffe und Öle. Die Bandbreite reicht von Einzelstücken für die Forschung bis zu Millionenserien für die Industrie. Jedes Bauteil wird individuell betrachtet: Material, Geometrie, Funktion und Einsatzbedingungen bestimmen den optimalen Epilamisierungsprozess. Unsere Erfahrung mit zahlreichen verschiedenen Bauteilen ermöglicht schnelle und sichere Prozessentwicklung.

Eine oft unterschätzte Eigenschaft der Epilamisierung ist ihre geräuschdämpfende Wirkung. Die monomolekulare Schicht verändert die tribologischen Eigenschaften der Oberfläche und reduziert Stick-Slip-Effekte, die hauptverantwortlich für Quietsch- und Knarzgeräusche sind. In Kombination mit optimierten Schmierstoffen entstehen besonders leise laufende Systeme. Der Mechanismus basiert auf der veränderten Grenzflächenenergie: Die Epilamschicht reduziert die Adhäsion zwischen Kontaktflächen. Mikroruckgleiten wird in kontinuierliches Gleiten überführt. Die Schwingungsanregung nimmt ab. Besonders effektiv ist die Kombination von Epilamisierung und akustisch optimierten Schmierstoffen. Die Epilamisierung hält den Schmierstoff an der richtigen Stelle und verhindert Trockenlauf. Anwendungen finden sich überall, wo Laufruhe wichtig ist: Luxusuhren, deren Mechanik unhörbar arbeiten soll. Automobil-Innenraumkomponenten ohne störende Geräusche. Medizingeräte für geräuschsensible Umgebungen. Haushaltsgeräte der Premiumklasse. Unsere akustischen Messungen belegen Geräuschreduktionen von bis zu 15 dB. Die Optimierung erfolgt anwendungsspezifisch durch Abstimmung von Epilamtyp, Schmierstoff und Oberflächentopografie.

Branchen

Unsere tribologischen Lösungen bewähren sich branchenübergreifend in unterschiedlichsten Industriezweigen. Von der Präzision in der Feinmechanik über die Zuverlässigkeit in der Medizintechnik bis zu den extremen Anforderungen der Luft- und Raumfahrt – wir kennen die spezifischen Herausforderungen und sprechen die Sprache Ihrer Branche. Profitieren Sie von unserer jahrzehntelangen Erfahrung in Ihrem Anwendungsbereich.